آهن پرایس: در کشور ما تولید کننده ها و کارآفرینان مهم ترن نقش آفرینان اقتصاد می توانند باشند، چرا که با ایجاد واحدهای تولیدی و همچنین با احیای مجدد واحدهای تولیدی از دور خارج شده نه تنها می توان چرخه های صنعت را فعالتر کرد بلکه برای تعداد کثیری از جوانان نیز اشتغال زایی خواهد شد.

بارها پیش آمده که بیان می شود چرا واحدهای تولیدی که تجهیزاتشان قدیمی شده را مجددا بازسازی نمی کنند؟ فی الواقع برای بازسازی این واحدهای تولید کننده نیاز به سرمایه و هزینه کرد می باشد طی دو سال گذشته تا کنون بازسازی این واحدها دچار رکود شده است. بر اساس بررسی های انجام شده دولت برای احیای هر واحد صنعتی که غیرفعال است در سال جاری باید رقمی بسیار بیشتر از سال ۱۳۹۹ هزینه نماید. در سال ۱۳۹۹ هزینه احیای واحدهای صنعتی بالغ بر ۲/۵ میلیارد تومان بود که در سال ۱۴۰۰ جهش چشمگیری را تجربه کرد و به مبلغ ۳.۸میلیارد تومان رسید. بخش جالب توجه این است که به موازات هزینه سنگین برای بازسازی مجدد واحدهای تولیدی، گذراندن هفت خوان رستم و سلسله مراتب های دریافت و تایید مجوز نیز که نه تنها زمان بر است بلکه غالبا برخی هزینه تراشی ها برای ارکان و واحدهای مختلف دولتی به همراه دارد.

برای مشاهده قیمت میلگرد آجدار کلیک نمایید.

بر اساس گزارش های اعلامی از سوی وزارت صمت برخی عوامل در تعطیلی واحدهای صنعتی بسیار اثرگذارند که این عوامل عبارتند از:

کمبود نقدینگی

کاهش میزان تقاضا در بازار که ناشی از افزایش نرخ تورم است.

سرمایه اولیه و سرمایه در گردش

فرسودگی ماشین آلات و هزینه بالای بازسازی مجدد آنها

برخی مشکلات واحدهای حقوقی

مشکلات زیرساخت ها

مالکان و سهام داران یک واحد تولیدی

از بین این ۷ عاملی که اعلام شد دلیل تعطیلی تعداد کثیری از واحدهای تولید کننده همین مساله سرمایه اولیه و سرمایه در گردش بود. در واقع واحدهای صنعتی به نقدینگی و سرمایه در گردش نیازمندند که با رشد نرخ تورم این نقدینگی باید بیشتر شود و این عامل شرایط را سخت تر می نماید. از سوی دیگر برخی تصمیمات غیر کارشناسی و سیاست های غیر اصولی در نظام پولی، بانکی منجر به افزایش هزینه های بازسازی واحدهای تولیدی می گردد.

سیدامیرحسین مدنی، از اعضای نهاد ریاست جمهوری اظهار داشت: برای ارزیابی عملکرد دولت باید همه واحدهای غیرفعال را در بخش های خدمات، گردشگری، صنعت، معدن و کشاورزی در نظر بگیریم اما تنها بخشی که آمار و ارقام دقیقی از آن موجود است بخش صنعت است و بر اساس آمار موجود بیش از ۵۲ هزار بنگاه اقتصادی در حال حاضر تعطیل یا نیمه تعطیلند و از این تعداد بالغ بر ۴۹درصدشان به دلیل مشکلات اقتصادی و یک چهارم از آن به دلیل مشکلات تجهیزات و فناوری تعطیل شده اند.

علی رسولیان،معاون وزیر صمت و همچنین رئیس سازمان صنایع کوچک و شهرک های صنعتی اعلام داشت: ۱۲هزار و ۶۷ واحد از بخش های صنعتی به حالت تعطیل و نیمه فعال در آمده اند که این تعداد به معنی حدود ۲۵ درصد از کل واحدها، راکد هستند.

در نهایت امر آنچه که پرواضح و مبرهن است این است که فشار تحریم تحریم ها و تورم بیشترین ضربه ها را بر واحدهای تولید کننده وارد آورده است. براساس گزارشهای اعلامی سازمان صنایع کوچک و شهرک های صنعتی از بهار تا تابستان ۱۴۰۱ بالغ بر ۵۶ درصد واحدهای راکد صنعتی در شهرک های صنعتی و بقیه آنها در بیرون شهرک ها قرار دارند. در این بازه زمانی حدود ۲۱۱ واحد صنعتی درون شهرک ها و ۱۷ واحد تولیدی نیز بیرون شهرک ها احیا شده اند و مجددا به چرخه فعالیت بازگشته اند.

در ادامه می توانید این خبر را نیز مطالعه نمایید: بررسی عرضه های بورسی آهن آلات

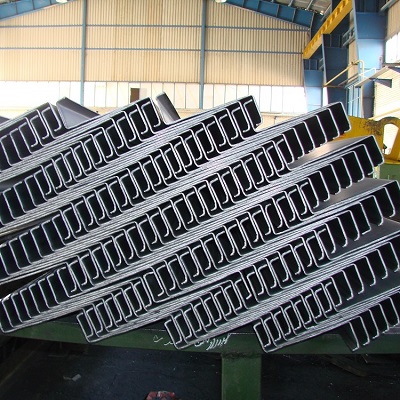

بیشترین چالش های تولیدی در صنایعی بوده که پرمخاطب تر هستند. از جمله صنایع شیمیایی فلزی، سلولزی، کانی های غیرفلزی، برق و الکترونیک که شرایطی سخت را برای ادامه کار دارند. اما چنانچه شرایط به خوبی پیش رود و حداکثر واحدهای صنعتی احیا شوند می توان پیش بینی کرد که بالغ بر ۱۶۷هزار شغل ایجاد خواهد شد. امیدواریم بستری مناسب در جهت احیای مجدد واحدهای صنعتی فراهم گردد که از جمله این واحدها تولید کنندگان فولاد و واحدهای تولید کننده میلگرد،تیرآهن و ورق بعضا به دلیل مشکلات اقتصادی راکد شده اند که با احیای مجدد آنها نه تنها چرخه تولید فعال خواهد شد بلکه برای تعداد کثیری از افراد نیز اشتتغالزایی به همراه خواهد داشت.

منبع:ahanprice.com